Електричний, гідравлічний та пневматичний приводи мехатронних систем

Зміст

Приводи мехатроних сиситем

Приводи мехатронних пристроїв у значній мірі визначають динамічні характеристики маніпуляторів, їх – прискорення, швидкість руху РО, точність позиціонування та ін. Від типу й конструкції привода залежать експлуатаційні показники, габаритні розміри, споживання енергії, рівень шумів, можливість експлуатації мехатроних пристроїв у різних середовищах.

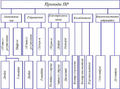

Класифікація приводів мехатроних систем

Існує ряд показників, за якими можна класифікувати приводи мехатронних пристроїв. Задачі створення досконалого, економічного та компактного електропривода присвячено багато спеціальної літератури; тому на загальновідомих положеннях зупинятися не будемо, а постараємося відзначити тільки ті специфічні особливості, які є характерними для мехатроних пристроїв та ПР. Доречно зазначити, що задача створення приводів для них має багато загального з задачею створення приводів для металорізних верстатів з ЧПК. За видом використовуваної енергії приводи мехатроних пристроїв можна поділити на пневматичні, гідравлічні, електромеханічні, комбіновані та високочастотні. Одна з важливих характеристик привода ПР – принцип відліку його координат, який може бути відносним (за приростами). Ці поняття належать головним чином до дискретних приводів.

Фактори і обставини при виборі типу приводу

При виборі типу приводу необхідно враховувати ряд різних факторів і обставин:

- характер навантаження на РО маніпулятора та його проміжні ланки;

- кінематичні характеристики маніпулятора, тобто його необхідні кутові та лінійні переміщення,, швидкості, прискорення, закони руху РО, перехідні процеси розгону й гальмування;

- число точок і точність позиціонування (відтворення) криволінійної траєкторії, а також точність стабілізації контурної швидкості;

- умови експлуатації робота й насамперед характеристик навколишнього середовища – тиск повітря, температуру, вологість, пожежонебезпеку, забруднення, в тому числі механічні дії, необхідний ресурс, бажаний ККД та інші фактори.

Певних меж використання в ПР приводів різного типу не існує. Пневмоприводи краще застосовувати в простих роботах з цикловим керуванням і невеликою вантажністю (до 10 кг). У роботах середньої та великої вантажності, як правило, використовують гідропривод. Останнім часом усе частіше застосовується електромеханічний привод. Вибір типу привода багато в чому визначається існуючим – або припущеним до використання пристроєм керування ним.

Класифікація приводів мехатронних пристроїв та роботів рядом специфічних особливостей та вимог (Рис.1)

- Сучасні МП працюють з використанням великої кількості керованих координат (від трьох до семи) та складної кінематичої схеми, кожна з координат керується окремим приводом.

- Для виконання заданої технологічної операції необхідно забезпечити групове керування приводами координат.

- Особливе значення має задача забезпечення високої точності позиціонування МП по кожній координаті при напруженому динамічному режимі роботи та великій кількості кінематичних пар.

- Широко змінюється діапазон навантажень привода з переважанням інерційних зусиль, що в значній мірі визначає вибір типу привода.

- Приводи, зокрема виконавчі елементи їх, повинні мати мінімальні розміри та масу.

- Приводи тривалий час мають працювати в нерухомому, загальмованому стані.

- Потрібні великий ресурс роботи та висока надійність приводів при значних динамічних навантаженнях і безрегламентній експлуатації їх.

Рис.1.Класифікація приводів мехатронних пристроїв

Приводи перелічених вище типів широко застосовуються в різних галузях техніки.

Пневмоприводи

Пневмоприводи мають обмежене використання в мехатроних пристроях, використовуться лише в ПР найпростіших конструкцій з цикловим пристроєм керування. Як показує статистика, 40–50 % усіх моделей ПР оснащено пневмоприводом. Вище відзначалось, що пневмопривод установлюється тільки в ПР невеликої вантажності (до 10 кг).

Основні переваги пневмоприводів ПР

- простота та надійність конструкції їх;

- висока швидкість вихідної ланки (при лінійному переміщенні — до 1000 мм/с, при обертанні до 60 об/хв);

- використання стиснутого повітря як енергопередавального робочого тіла, що забезпечує екологічну чистоту всієї конструкції робота;

- можливість застосування стиснутого повітря заводської пневмомережі тиском 0,5–0,6 МПа;

- висока точність позиціонування при роботі по жорстких упорах;

- можливість використання в агресивному та пожежонебезпечному середовищах;

- високий ККД (до 0,8);

- простота компоновки елементів пневмопривода;

- низька вартість конструкції й малі витрати на обслуговування.

Недоліки пневмоприводів ПР

- неможливість здійснення програмного переміщення без упорів (виключаючи цифрові пневмоприводи);

- нестабільність швидкості вихідної ланки при зміні навантаження (внаслідок стисливості повітря);

- обмеженість кількості точок позиціонування ПР (найчастіше дві точки) в приводах з цикловим керуванням;

- для збільшення кількості точок позиціонування ПР потрібні спеціальні конструкції позиціонуючих пристроїв;

- необхідність демпфування руху вихідної ланки привода в кінці ходу, оскільки при великих швидкостях його руху при підході до упорів можливі сильні удари РО робота по упорах;

- створення шуму при роботі ПР.

Електромеханічні приводи МП

Аналіз і узагальнення досвіду, а також тенденцій створення МП вітчизняної та зарубіжної робототехніки показує, що все більше поширення дістають електромеханічні приводи МП. В останні роки такі приводи оснащаються високомоментними двигунами постійного струму, асинхронними двигунами з частотним керуванням, безколекторними двигунами постійного струму та силовими кроковими двигунами. Електроприводи цих типів забезпечують регулювання швидкості у великому діапазоні й мають добрі масогабаритні характеристики. Особливостями електромеханічних приводів є розширений (до 0,05 Н × м) діапазон малих моментів, підвищена (до 15 000 об/хв) максимальна частота обертання, зменшена інерція двигунів, можливість вмонтовування в двигуни електромагнітних гальм і різних датчиків, а також механічних і хвильових передач.

Основні переваги електромеханічних приводів

- висока швидкодія;

- широкий діапазон регулювання частоти обертання;

- компактна конструкція двигунів, перетворювачів і можливість створення вмонтованих датчиків швидкості та положення;

- рівномірність обертання;

- високий крутний момент на максильній швидкості;

- висока надійність;

- висока точність позиціонування завдяки застосуванню цифрової вимірювальної системи з високоточними датчиками в колі 33;

- низькі рівні шуму та вібрації;

- висока можливість взаємозамінності двигунів;

- зручність підведення електроенергії (стандартними проводами).

Недоліки електромеханічних приводів

- наявність щіток у колекторах двигунів постійного струму;

- обмежене використання в вибухонебезпечних середовищах;

- наявність додаткового кінематичного ланцюга між двигуном і РО робота.

Основним елементом електромеханічних приводів, який безпосередньо перетворює електричну енергію в механічну, є електродвигун. Керують останнім найчастіше за допопомогою відповідних перетворювальних і керуючих пристроїв, які формують статичні та динамічні характеристики привода, що відповідають вимогам відповідного і механізму. Мова йде не тільки про надання обертального чи поступального руху механізму або машині, але головним чином про забезпечення оптимального режиму роботи їх, при якому досягається найбільша продуктивність при високій точності.

Класифікації електромеханічних приводів

За ступенем керованості електромеханічні приводи можуть бути:

- нерегульованими – для приведення в рух виконавчого органа робочої машини з однією робочою швидкістю (параметри привода змінюються тільки внаслідок дії збурень);

- регульованими – для надання змінної чи постійної швидкості виконавчому органу машини (параметри привода можуть змінюватися під дією керуючого пристрою);

- програмно-керованими – керованими відповідно до заданої програми; слідкуючими – такими, що автоматично відробляють переміщення виконавчого органа робочої машини з певною-точністю відповідно до задавальних сигналів, які змінюються довільно;

- адаптивними – такими, що автоматично вибирають структуру та параметри СК при зміні умов роботи машини для досягнення оптимального за вибраними критеріями режиму.

Електромеханічні приводи можна класифікувати і за родом передаточного пристрою. В, цьому відношенні вони поділяються на:

- редукторні (електродвигун передає обертальний рух РО через редуктор);

- без редукторні (передавання руху від електродвигуна здійснюється чи безпосередньо РО, чи через передаточний пристрій, що не має редуктора).

За рівнем автоматизації розрізняють такі електромеханічні приводи:

- неавтоматизовані з ручним керуванням (такі приводи тепер зустрічаються рідко, переважно в установках малої потужності, побутовій та медицинській техніці тощо);

- автоматизовані (керовані автоматичним регулятором параметрів);

- автоматичні (в яких керуюча дія виробляється автоматичним пристроєм без участі оператора.)

Електромеханічні приводи двох останніх типів застосовуються найчастіше. При цьому розрізняють замкнений електромеханічний привод (охоплений 33) і розімкнений.

Замкнений автоматизований електромеханічний привід

У структурній схемі замкненого автоматизованого електромеханічного привода (рис.2) можна виділити три основні складові частини:

- механічну, що включає РО і передаточний пристрій (редуктор), призначений для передавання механічної енергії електродвигуна виконавчому органу робочої машини для зміни виду та швидкості руху, а також зусилля (моменту обертання);

- електродвигун, призначений для перетворення електричної енергії в механічну;

- СК, що складається з силового перетворювача, пристрою керування, задавального пристрою та датчиків ЗЗ.

Силовий перетворювач призначений для живлення електродвигуна та створення керуючої дії на нього. Він перетворює рід струму, напругу чи частоту або змінює інші показники якості електроенергії, що підводиться до двигуна. Пристрій керування перетворювачем дістає командні сигнали від задавального пристрою, а інформацію про поточний стан електропривода та ТП – від датчиків ЗЗ, за допомогою яких струм, напруга, частота обертання, момент і положення (переміщення) РО перетворюються у відповідні електричні сигнали, які й подаються в пристрій керування. В ньому поточні стани привода та ТП порівнюються із заданими і при наявності непогодження виробляється керуючий сигнал, який діє через перетворювач на привод в напрямку усунення непогодження з потрібними точністю та швидкодією. У ПР досить часто застосовується автоматизований електромеханічний привод замкненого типу з двигунами постійного струму.

Замкнений електромеханічний привод в останні роки все ширше використовують у ПР завдяки його очевидним перевагам перед іншими типами приводів. Для роботи ПР потрібні малогабаритні електродвигуни потужністю 100 Вт – 2 кВт. За нашого часу створюються двигуни з друкованим ротором, гладким ротором і т. д. Дуже бажано мати в таких двигунах вмонтований датчик швидкості – тахогенератор, щоб дістати більш компактну конструкцію електромеханічного привода. У приводі ПР можна встановлювати електродвигуни постійного струму серій ДП, ДПУ, ДК-1, ДК-2, ПБВ. Особливої уваги заслуговує утворення 33 в замкненому електромеханічному приводі. 33 за швидкістю, як правило, здійснюють за допомогою тахогенератора, встановлюваного на валу електродвигуна. Наявність цього 33 дає змогу стабілізувати його частоту обертання, а отже, й швидкість переміщення виконавчого органа робота. Схемні рішення такого електропривода докладно розглядаються в курсі «Електричний привод».

Рис.2.Структурна схема замкненого автоматизованого електромеханічного привода

Розімкнений автоматизований електромеханічний привід

У структурній схемі розімкненого електромеханічного привода (рис.3) можна виділити три основні складові частини:

- механічну, що включає РО і передавальний пристрій (редуктор), призначений для передавання механічної (енергії електропривода виконавчому органу робочої машини для зміни виду та швидкості його руху. В деяких випадках у механічну частину привода включають додатково гідропідсилювач моментів. Це роблять тоді, коли електродвигун має малу потужність. Однак такий електропривод слід вважати електрогідравлічним;

- кроковий електродвигун;

- СК, що складається з електронного комутатора, який перетворює вхідний сигнал у відповідну напругу, та підсилювача потужності, що забезпечує відповідний струм фази.

Розімкнений дискретний електромеханічний привод з різними типами крокових двигунів досить широко застосовується в ПР. Цей привод не має датчиків 33, що значно спрощує його структуру та функціональну схему. Крок двигуна можна вибрати досить малим. Тому дискретний електромеханічний привод відтворює всі види механічного руху, доступні неперервному приводу. Відзначені особливості дають змогу визначити дискретний електромеханічний привод з кроковим двигуном як синхронно-імпульсний слідкуючий привод, який поєднує в собі можливості глибокого частотного регулювання кутової швидкості (До нуля) з можливостями числового задання шляху РО.

Інші типи розімкнених електромеханічних приводів поки що в ПР застосування не знайшли.

Рис.3.Структурна схема розімкненого автоматизованого електромеханічного привода

Електрогідравлічні приводи

Аналіз і узагальнення даних про вітчизняні й зарубіжні ПР дають змогу зробити висновок про те, що гідравлічні й електрогідравлічні приводи використовуються приблизно в 30 % моделей роботів. Як правило, Гідроприводи застосовуються в ПР середньої, великої та надвеликої вантажності.

Основні переваги гідроприводів приводів

- використанням як робоче тіло нестисливої рідини, що дає змогу здійснити керування ПР за заданою програмою, дістати високу стабільність швидкості його ланки при зміні навантаження в широких межах і високу точність позиціонування;

- безступінчастістю регулювання швидкості вихідної ланки ПР; великим коефіцієнтом підсилення за потужністю та великими зусиллями, що передаються;

- відносно малою масою виконавчих пристроїв;

- великим досвідом розробки та експлуатації в різних галузях техніки; широкою номенклатурою елементів гідропривода, що випускаються промисловістю.

Недоліки гідроприводів приводів

- використання як робочого тіла рідини, що потребує створення спеціальних насосно-акумуляторних установок (НАУ), причому для збереження мобільності й автономності ПР ці установки мають монтуватися в конструкції робота, а це різко збільшує його масу;

- використання в основному робочої рідини на нафтовій основі, що виключає можливість застосування ПР з таким приводом у вакуумі (космосі), пожежо- та вибухонебезпечному середовищах;

- обмеженість ресурсу робочої рідини, що призводить до частої заміни всього об'єму рідини, фільтрів і т. д.;

- менше решти однакових умов значення ККД порівняно з пневмоприводами;

- застосування як робочого тіла різних масел, в'язкість яких залежить від температури, що потребує попереднього прогрівання всієї системи (крім того, зі зміною температури рідини при роботі гідропривода змінюється його швидкість);

- можливість підтікання сальникових ущільнень та інших пристроїв у процесі експлуатації гідропривода.

Гідроциліндр

Основний виконавчий орган будь-якого гідропривода – гідроциліндр. У таких пристроях, як гідромотори, теж використовують гідроциліндри. Розміри їх вибирають на підставі статичного розрахунку, виходячи з прийнятого тиску, заданого технологічного навантаження, потрібної довжини ходу та максимальної швидкості руху гідроциліндра. При статичному розрахунку визначають також розміри перерізів трубопроводів для підведення й відведення робочої рідини, умовні переходи розподільних і регулювальних пристроїв, необхідні витрати робочої рідини. Швидкодію, дійсні швидкості руху робочої рідини та зусилля, що розвиваються, встановлюють у ході динамічного розрахунку гідроциліндра. При динамічному аналізі пристроїв неперервної дії насамперед цікавляться стійкістю та якістю перехідних процесів дискретних пристроїв, (до них належить поршень), які мають, як правило, більший запас стійкості.

Основне ж значення для гідроциліндра мають динаміка процесів розгону та гальмування рухомих пристроїв його виконавчих органів при вмиканні й зупині їх, а також параметри усталеного режиму руху цих органів і стабільність їх. Розв'язуючи диференціальні рівняння, що описують динаміку дискретних виконавчих органів, знаходять динамічні характеристики їх. Точні результати дістають при врахуванні всіх факторів, які впливають на характер руху виконавчих органів. Вирішальне значення при цьому має врахування зміни сил опору руху, тисків у порожнинах, а також витрат рідини в лініях її підведення та відведення.

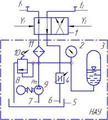

На характер руху виконавчих органів гідроциліндра значно впливають апаратура керування та допоміжні пристрої. Звичайно ця апаратура включає (рис.4):

- гідрозолотник

- манометр

- гідроакумулятор (його може не бути),

- регульований дросель

- зливальний бак

- зливальний трубопровід

- забірний трубопровід

- електродвигун

- гідронасоса

- регульований запобіжний клапан

- масляний фільтр

Рис.4.Схема гідроциліндра двосторонньої дії з НАУ

Вище відзначалось, що на динамічні характеристики гідравлічних виконавчих органів впливають апаратура керування та допоміжні пристрої, зокрема пневмогідравлічні акумулятори.

Останні виконують дві функції:

1) забезпечують додаткове подавання робочої рідини в систему в ті моменти її роботи, коли споживання рідини різко зростає (наприклад, при одночасному вмиканні кількох виконавчих органів – приводів координат);

2) відіграють роль демпфера, що гасить різкі коливання тиску рідини при перемиканні гідророзподільників.

Тиск у робочій порожнині гідроциліндра та перепад тисків на його лінії, які визначають зусилля, що розвивається виконавчим органом, і швидкість переміщення поршня, – величини змінні, які залежать від навантаження К. на шток поршня, сил тертя та протитиску.

Відеоматеріал до лекції

Гідравлічні та пневматичні приводи

Системи електричного приводу 1 частина

Системи електричного приводу 2 частина

Анотація

В першому відео відбувається розгляд гідравлічних та пневматичних приводів.

В другому і третьому відео відбувається розгляд електричних приводів.

Глосарій

Пневмопривод (англ. pneumatic actuator, pneumatic (fluid) drive) — привод, до складу якого входить пневматичний механізм з одним чи більше об'ємними пневмодвигунами, призначений для передавання, керування та розподілу енергії робочим газом під тиском. Пневмоприводи призначені для приведення в дію машин і механізмів за допомогою стисненого газу, роль якого зазвичай виконує повітря під тиском.У залежності від характеру руху вихідної ланки пневмодвигуна (валу чи штока), і відповідно, характеру руху робочого органу пневмопривод може бути обертальної, поворотної або лінійної зворотно-поступальної дії. Пневмопривод використовується у верстатах, гальмівних системах, пневмороботах, пневматичному інструменті тощо.[1]

Електродвигун - електрична машина, двигун, що перетворює електричну енергію на механічну[2]

Мано́метр (від грец. manós — рідкий, нещільний та грец. métron — міра, грец. metréo — вимірюю) — прилад для вимірювання тиску рідини, газу або пари.[3]

Гідроакумуля́тор акумулятор, гідропосудина, призначена для акумулювання та повернення енергії робочої рідини, що перебуває під тиском[4]

Гідронасос — вид насоса, гідромашина, призначена для створення напрямленого потоку рідини.[5]

ДЖЕРЕЛА

Пневмопривод

Електродвигун

Манометр

Гідроакумуля́тор

Гідронасос